http://m.chlingkong.com

凌控导读:本文介绍了OMRON CJ1系列PLC在玻璃钢化炉上的应用,针对钢化炉的非标而且类型多样化的特点,充分利用CJ1 PLC任务化、功能化及虚拟化等灵活强大的编程功能,不仅实现了对生产工艺过程精确完美的控制,而且实现了程序的相对标准化。

一、 引言

洛阳北方玻璃技术股份有限公司(简称北玻)洛阳北方玻璃技术股份有限公司(简称北玻)成立于1995年,是集玻璃深加工设备设计、制造、销售和高端深加工玻璃产品生产、销售为一体的高新技术企业欧姆龙 主要产品为玻璃钢化设备及其附属设备、低辐射镀膜玻璃设备及其附属设备、安全玻璃、节能玻璃欧姆龙 公司专注于玻璃深加工技术装备研发,具有完整产业链和持续自主创新能力,位居玻璃深加工装备行业的龙头CJ1系列 钢化炉年产量300多台,所生产的玻璃深加工设备出口到世界多个国家和地区,包括欧美市场CJ1系列

图1 办公大楼 图2 钢化设备

二、系统介绍

1.简要工艺介绍

水平辊道式玻璃钢化炉(图2),是既是北玻的发家产品,也是其主要产品之一CJ1系列 简单框图如下:

玻璃在加热段加热到指定温度后,采用冷却介质快速冷却的过程玻璃钢化炉 普通的平板玻璃经上片辊道输送进加热炉,在加热炉中由加热辊道带动其往复摆动,均匀加热至工艺温度后送入风栅辊道用强风淬冷,再经定时冷却后,送至卸片辊道,即完成一个周期的生产过程玻璃钢化炉

2、系统硬件架构

钢化炉的控制系统主要分两大部分:温度控制、玻璃输送控制,温度控制目前我们采用的方式主要有板卡和模块,在次不再赘述玻璃钢化炉 主要介绍一下玻璃的输送控制,输送控制系统主要由PLC和相应的执行机构组成。

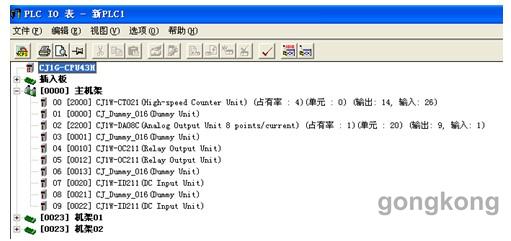

从上述的简要框图来看,玻璃的输送控制并不复杂,但是本系统安全性和稳定性要求极高,另外钢化炉属非标设备,种类繁多,由于我们的产量又很大,就又要求程序的标准化程度高。OMRON一直是我们的合作伙伴,最早我们使用的是OMRON的C200HG PLC,为了进一步提高程序的标准化程度,又升级为OMRON CJ1系列PLC,其中某一个型号的钢化炉硬件配置如下:

1)、PLC配置:电源:CJ1W-PA205R 1个,CPU;CJ1G-CPU43H 3.0版1个,高速计数:CJ1W-CT021 1个,模拟量单元:CJ1W-DA08C,输出:CJ1W-OC211 2个,输入:CJ1W-ID211 2个。

2)、编码器2个,传感器数个,变频器6台。

三. 控制系统的功能

1、工艺动作过程

玻璃钢化炉主要是由上片段、加热段、成型段(包括风冷部分)、取片段四大部分组成,各段都配置变频器由PLC自动控制,进行无极变速,以便各段速度完全同步。系统采用PLC为中心控制器完成对系统运动的时间顺序逻辑控制、以及状态报警显示等任务。在加热辊道和风冷辊道上各装一个旋转编码器,以检测玻璃在加热辊道和风冷辊道运动位置,确保玻璃在整条生产线上的运动定位准确,系统的操作控制、实时数据采集和动作过程监视、各种参数的显示和设定,由工控机来实现。见图3和图4

图3 PLC控制柜 图4 变频器控制柜

玻璃经由上片台输送到上片光眼处进行等待,当进炉条件满足时,上片和炉体传动同步运行将玻璃输送到炉膛内。玻璃在加热段进行均匀加热,启动加热计时器,进行加热计时。由于炉膛长度有限,且玻璃不能停顿,因此在加热计时未到之前,玻璃在炉膛内进行往复摆动,直至出炉。加热计时到,打开后炉门,准备出炉。出炉时,加热段和成型段进行同步传动,将玻璃输送到成型段。在玻璃输送进成型段的过程中,根据成型工艺不同,启动冷却系统并进行冷却计时,玻璃在成型段内和在炉体内一样,也要进行往复摆动,直至冷却结束。冷却结束后,由成型段和取片段共同将玻璃输送到取片段,然后由工人取走。即完成一个生产周期。

2、工艺特点

从工艺过程来看输送控制很简单,但是有几点要求还是很高的:1).当将玻璃从上一段输送到下一段时,两段的速度同步性要求很高,否则会划伤玻璃的接触面的,因此输送的速度控制要精准;2)、当玻璃进入加热段,加热段的运动一定要可靠,不能有任何差错,否则玻璃会软化后粘在辊道,从而损坏辊道,加热段辊道使用的是陶瓷辊道,价格比较昂贵,所以加热段的运行一定要稳定可靠;3).成型段既有平板,也有曲面的,当非平板玻璃时,要求定位精度要高,重复精度也要高,否则生产的产品就不能满足要求。

3、编程

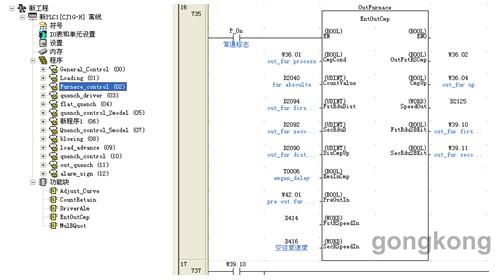

CJ1 PLC具有任务编程和功能块编程,根据设备结构可以将设备分成多个任务,如上片、加热、成型、风冷和取片等。这些任务可以一个人完成,也可以多个人完成,最后按照条件调用各个任务。这是根据设备结构进行任务划分,同时根据各个功能进行功能块编程:输送功能、往复功能、计时功能、计数功能、传动报警等,功能相同或类似的可以编写一个功能块,在不同的任务中需要执行相同或类似功能时只需调用编好的功能块即可,避免了重复编程。见图5

图5 程序的工程区和编程区

可以人为地指定IO地址,不局限于硬件槽位,而且还可以为预留的空置槽位设置一个虚拟地址,以后增加模块时,将需要增加的模块再添加上即可。这样在考虑程序框架时无需考虑硬件的变化,编程时提前确定好IO地址,当硬件确定好后,只改变IO表即可,没有的模块设置为虚拟地址,无需改动程序。这对非标设备,不仅大大节省了程序开发时间,也不会因硬件的变化修改程序,进而实现程序的标准化;而且由于在空置的位置不需要增加什么占位模块,更不需要放置备用模块,从而大大降低硬件成本。见图6

四﹑项目运行

项目由C200HG升级为CJ1系统已经六年多了,使用CJ1系统的设备有一千多台,还有多台设备出口国外,运行非常稳定,使用和维护十分方便,得到国内外客户的一致好评。

五﹑应用体会

1.CJ1体积小巧,节省空间;指令高速且灵活;

2.任务化编程、虚拟地址编程和功能块编程,既简化了编程过程,也避免了相同功能重复编程,节省了开发时间,同时还提高了程序的标准化程度;

3.使用CJ1系统后大大地提高了设备定位准确行,运行稳定性,可靠性,从而提高生产效率应用