http://m.chlingkong.com

凌控导读:如今这样一个大项目从开始投入计划,经历配盘接线、现场电气安装、调试、初步运行生产、项目运行生产验收,到最后的维护,总共需要3个月MR-J3-B 项目运行时为全自动过程,现场只需要三个操作工:贴和鼓侧(主机侧)、带束鼓侧(辅机侧)、成型和修胎侧MR-J3-B 主机侧负责贴合胎侧、内衬层、包布、胎体、钢丝圈、垫胶工序,做好胎胚,然后通过AB鼓伸缩旋转进入成型工位;辅机侧负责贴合1、2、3、4层带束层和胎冠,和主机侧的胎胚一起进行中鼓充气成型,然后进行后压滚压,最后机械手夹持卸胎、工人修胎即可完成全部工序伺服

设备采用三菱22个伺服(J3-B),与西门子、AB系统相比,在相同领域,伺服数量多出来,这是他们所做不到的,最主要是在自动化的水平上,设备运行以来非常的稳定,比其他系统每个班次能多出10个轮胎,一天就多出30个,这是相当可观的,也是无法替代的伺服

本文针对全钢一次法成型机的系统组建、motion系统组成和说明、调试等方面进行全面地分析伺服

一、系统组建

1、CPU的选择;轮胎行业的自动化水平越来越高,精度和效率都能反映这台设备的好坏,所以选择CPU是非常关键的成型机 这台设备需要的I/O点数很多,而且设备比较庞大,为了方便布线,选择了远程I/O模块;所有的普通电机都需要速度控制,这都需要模块指令信号,都需要远程输出模块来控制;现场工艺用到大量的气缸(FESTO),首先要控制电磁阀,(单电控和双电控:两位五通阀和三位五通阀)通过远程输出模块,还有采集气缸的动作位置,磁性开光的远程输入模块成型机 以上所说,足见输入输出点之多成型机

2、程序方面;分三大部分,手动、自动和报警,程序容量达到几万步,还有注释、声明等,这都需要选择一款高性能的CPU,还有通信模块,和模拟量模块,因此综上笔者选择了三菱Q13UDEHCPU。

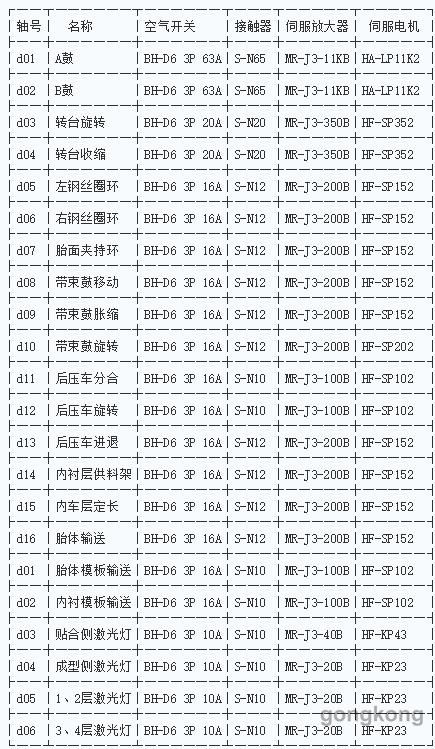

3、Motion CPU选择;设备要求的自动化水平高,现场用到22个伺服,笔者选择了Q173DCPU,这里就不多说,这是本文讲解的重点,在下面会逐一讲解各个伺服。

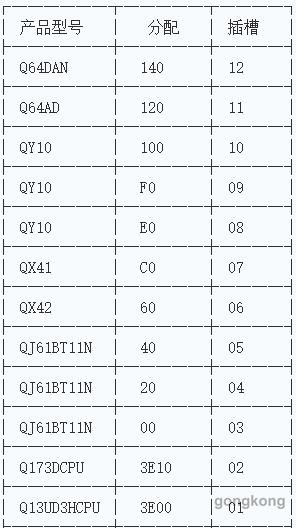

4、I/O点的选择;输入这里选择了QX42 1个 ,QX41 1个;输出选用QY10 2个,这些基本模块都是柜内需要的和设备现场就近需要的输入输出点,直接插在基板上。

5、通信模块的选择;设备用到大量的输入输出点,所以选择了远程输入输出模块,通过三菱专用的网络CC-LINK网,通过T型和Y型框架,把现场设备层连接起来。这里根据现场设备的工艺,选用了3个QJ61BT11N。

6、模拟量的选择;模拟量输入:需要采集的是A鼓和B鼓位移传感器(图尔克)数值,2通道;模拟量输出:A鼓和B鼓定型时候,需要稳定的气压,用到气体比例阀,还有后车反包臂,在滚压胎圈时候需要高压,在滚压胎体时候需要低压,也需要气体比例阀,3通道,因此选用Q64AD 1个, Q64DAN 1个。

7、基板的选择;总共需要12个模块,因此选择Q312DB。

8、人机界面的选择;现场贴合侧、成型侧都需要人机界面来操作,考略到Q13UDEHCPU内置ethernet功能,选用三菱GT1275-VNBA,2个。

二、Motion系统

1、MT系统的创建

轮胎行业的发展非常的迅速,自动化水平越来越高,尤其是现在这个知识社会,产品更新特别的快,就拿三菱的伺服来说吧,这几年先后出现了MR-E系列,J2系列,MR-J3系列,现在又出现了J4和JE,每一个产品的更新换代,都是社会的进步,知识的进步,都标志着工业自动化水平进入了一个更高的水平。新产品的出现在性能上,包括处理的时间、运行的速度、人性化、稳定性和寿命等各方面都是更优越的。评价一个轮胎成型设备的关键因素就是设备的生产效率,所以在控制时候,需要的处理速度和稳定性上是非常关键的,以下是系统22个轴的选型配置:

22轴系统分配

另外系统还需要:

通信光纤:MR-J3 BUS 3M 1根,MR-J3 BUS 1M 2根 MR-J3 BUS 05M 19根

电池:MR-J3BAT 22块

选件:MR-J3CN1A 13个(A鼓旋转伺服、B鼓旋转伺服、带束鼓旋转伺服、转台旋转伺服、内衬层供料架、内衬层定长输送、内衬层模板伺服、胎体输送、胎体模板伺服,这些伺服放大器控制的电机没有极限要求,其他的伺服电机都有极限保护,而且需要近点DOG信号)。

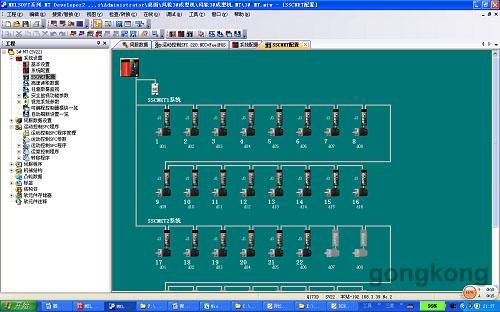

MT系统系统图

考略到现场,伺服电机带动负载有三种:一是,滚珠丝杠;二是,皮带;三是,直接带动的负载,像前两种情况,负载运行时需要的扭矩会比较大,所以配以减速机,来降低速度,提高扭矩。在配盘安装时候,最主要考虑的是,两个主鼓伺服电机,各为11KW,所以外置制动电阻,在接线时要考略到,电阻发热,尽量避开电器元件。根据现场的电机安装,也考略到编程的活性,现场分了4个主柜体:电源柜、plc控制柜、大功率伺服柜、小功率伺服柜,针对配上贴合侧、1和2带束侧、3和4带束侧供料部分,配置了三个小柜体,专门装变频(在工程照片中有体现),这都是为了考略设备运转起来,电器元件散热问题,另外专门配置了2台空调,来创造一个恒温的控制环境。

三、现场调试

1、调试的步骤

第一步:调试前,把放大器、变频器、远程模块的站号、波特率拨好,检查主回路和控制回路接线有没有错误,以及机械有没有到位。确认完毕后,上电试车。

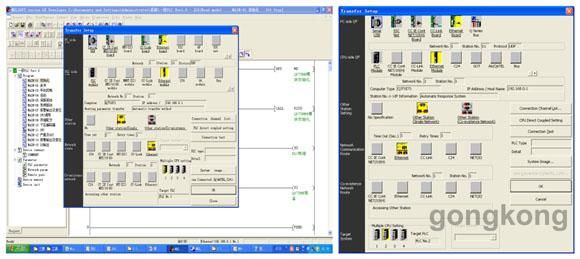

第二步:GX works2 、MT Developer2、GT designer3编好的程序,下载到Q13UDEHCPU、Q173DCPU、GOT1275中,在这里通信中需要设置一下,自己的电脑设置的IP地址和plc的要在一个区域内,网络号一致,站号不同,以下是与1号CPU(192.163.3.39)和2号CPU的通信。

PC机与1号和2号CPU通信图

第三步:打点。现场的输入输出点根据plc反馈的状态进行与图纸进行确认。防止在接下来的手动动作中误动作。

第四步:手动自动编程。

1)、安全性及保护:由于现场用到的伺服放大器比较多,而且设备要求的精度也想到的高,所以考略到安全性和设备的保护,22个伺服中,其中13个伺服都通过J3-CN1插头,把左右极限和零点作为硬极限接到伺服放大器中。A/B鼓高速旋转的极限限位,还有胎面传递环、左右钢丝圈环伺服电机移动的安全开关都起到立即停止伺服电机的作用。

2)、回零的问题:22个伺服只用到两个单位,deg和mm。这都是根据现场实际情况而设定的,比如A鼓是旋转的,所以选择deg为单位;后压车前进后退是靠伺服通过联轴器带动滚珠丝杠来实现前进后退的,所以采用mm为单位。

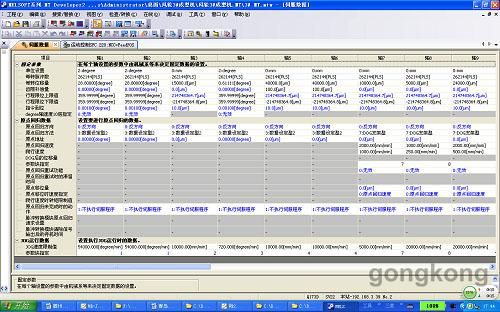

1~9轴固定参数、原点回归、JOG运行数据

10~18轴固定参数、原点回归、JOG运行数据

另外19到22轴,这四轴是单独控制四个激光灯用的。

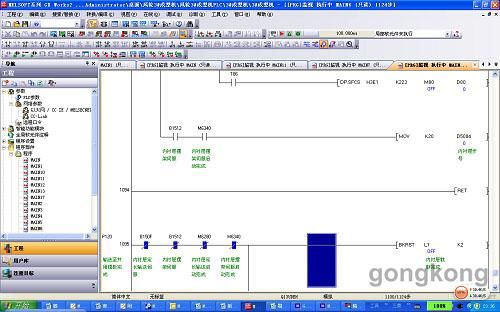

3)、1#和2#CPU刷新设置:

特别注意:GX-works 2和MT-developer 2中设置两个CPU之间的刷新数据软元件名称可以一致(motion中每个伺服电机的状态信号和指令信号是固化的,一般从MT侧先设置),也可以在GX侧指定别的软元件。

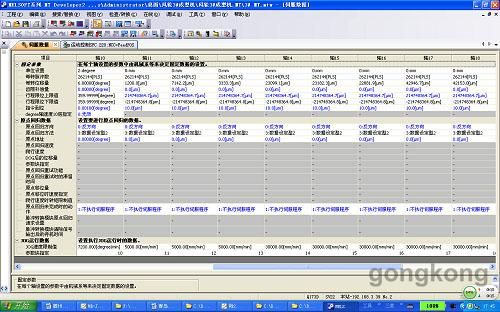

1#CPU刷新设置

注:① 1#CPU刷新设置在软件GX WORKS2中的plc参数栏目中->多CPU设置栏 对1号和2号分别进行软元件设置。

2#CPU的刷新

注:① 2#CPU刷新设置在软件MT-developer 2中的系统设置栏目中->基本设置栏->多CPU设置 对1号和2号分别进行软元件设置。

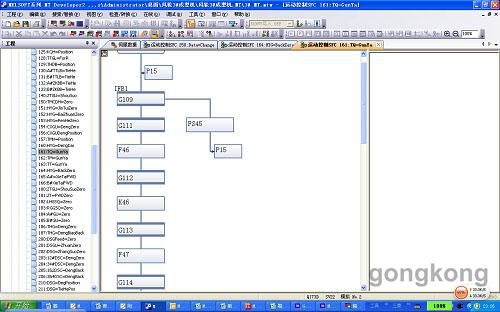

4)、1#和2#CPU 之间是怎么进行交互的,点动的数据,伺服SFC程序的启动,以及在SFC程序中速度的改变,定位的实现。

首先1#CPU把伺服运行的指令;伺服电机定位需要的位置,速度数据寄存器;以及2#CPU sfc程序用到的中间变量都发送到2#CPU中。

其次,2#CPU把伺服电机固化的状态信号;各个轴的运行状态;伺服电机点动需要的速度;伺服电机的当前值;sfc中运行的中间变量。

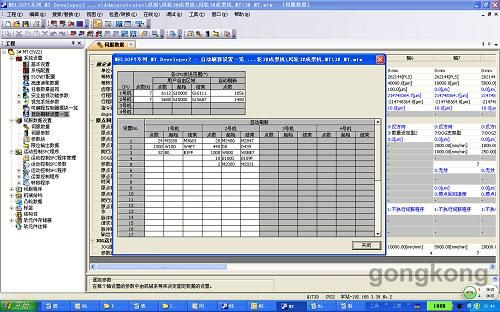

伺服电机点动需要的速度刷新

上图中的点动速度都是通过在触摸屏(GT1275 )设定的,通过plc运算刷新给motion,让伺服电机按设定的速度进行点动运行。

下图是后压车三伺服同步控制的原理,通过plc特殊的启动指令来执行2#PLC的sfc程序。

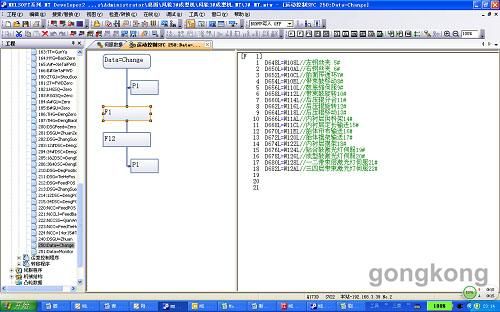

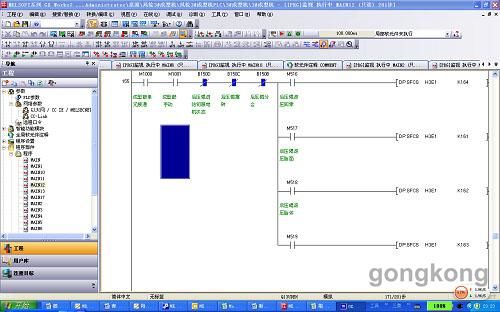

plc程序调用MT中的sfc程序的指令

调用MT中指定的sfc程序

在自动步骤中,通过指针的调用,来实现自动步的顺控执行。每一个指针中用到2#CPU中的sfc程序,只需要通过专用的指令调用即可,伺服电机执行完sfc程序后,用结束完成的指令再去执行下一个指针对应的程序执行,以此循环,知道执行完最后一步后,在调到第一步,程序执行完成一个循环,现场就完成了一连串的动作。条件满足,以此循环。以下框图是自动步中调用的sfc程序的结构。

自动步中调用sfc程序

上图第一步中,通过DP.SFCS 特殊指令调用伺服sfc程序中第靠k223步,执行完毕后,直接跳到p120步,执行这一指针中的程序。就是通过这样来实现自动化的。

四、报警监控和维护

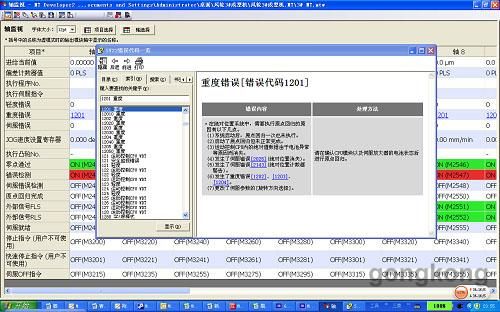

在调试中,经常出现报警,有些报警是外围造成的,比如外围接线造成,这时需要在断电情况下,去排查故障,比如现场急停没有拍下,但是plc显示设备处于急停状态,这时就需要去检查急停的线路,某处有断开。还有伺服放大器经常报警16或者25,这就需要去检查编码器有没有插好或者有损害;经常还会出现报10,这就是欠压造成的,需要用万用表量一下外围的电压,在确定线路电压后,设备再上电。这些只要根据伺服放大器的报警代码和plc监控状态去排查即可。而对于像伺服放大器运转中突然停止和不执行伺服程序,就需要在MT-developer 2中进行监控,根据伺服电机的运行状态和报警代码去相应的修改程序或做其他的处理,以下是在现场中遇到的一个例子:

MT 软件监控出现的重度错误代码1201

1201报警代码显示

报警显示内容7条,逐一排查,找到了问题的根本原因:在伺服进行绝对定位时候,执行了原点回归,但是中间断电了不知道,在执行伺服电机定位时候,发现伺服电机没有执行。根据报警代码逐一排查,最后知道放大器忘记装电池。想一下可能是因为调试紧迫,忘记装电池。装上电池,重新找零点,再次断电后,不会出现零点丢失问题了!所以根据MT监控的伺服电机数据(比如当前值、速度等)和报警代码的显示迅速找到问题的原因,让调试更迅速,非常的方便灵活。

五、维护

伺服电机在长时间的运行过程中,往往由于自身所带的机械(如皮带,滚珠丝杠,同步齿轮等)的原因,如皮带打滑、跑偏、磨损等,滚珠丝杠两端不平衡等原因,导致伺服电机发出吱吱的叫声,而且不是连续的,时好时坏。在这次全钢一次发成型机调试中,A鼓和B鼓在应用一段时间后,两个电机都是11KW的伺服电机,发出吱吱叫声,声音很刺耳,而且在贴合内衬层和胎体时候,所需要的速度是不一样的,胎体贴合完成还要手动滚压,需要很快的旋转速度,伺服电机发处很大的叫声。在成型时候,后压成进行胎圈、胎面、胎体滚压,伺服电机旋转时候还要受到了压力,时刻的在变化,电机就发出奇怪的叫声,有事就直接过载报警,而停止工作。针对以上情况,笔者对伺服电机进行了优化,与现场相适应。

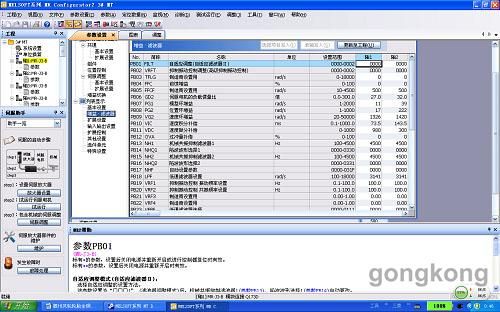

通过伺服设置软件MR-Configuraor2进行调节如下:

PA08--自动/手动模式选择

PA09--自动调谐相应特性

PB06--伺服电机的负载惯量比

PB07--模型换增益

PB08--位置环增益

PB09--速度环增益

PB10--速度积分补偿

首先,先进行自动调谐PA08=1,不断的调节PA09的数值,发现电机发出的声音不是很频繁了,但是进过多次的观察,笔者发现,每当A/B鼓速度变化时候,伺服电机就会发出响声,慢慢的适应这个状态就不在叫了。由于轮胎的鼓是时刻变化速度的所以自动调谐模式不行。通过多次把自动调谐时的模型环、位置环、速度环增益的数值多次比较,最后改为手动调谐,PA08=3,一下是笔者在手动调谐时候,通过MR-Configuraor2软件进行调整的图,如下:

手动调谐

通过不断的修改PB06、PB07 、PB08 、PB09、PB10的数值,找到一个合适的,最后把这些修改的数值传进去,重新断电后,伺服电机重新达到了稳定的效应,不在发出吱吱叫声,发挥其最大的效能。

六、总结

如今这样一个大项目从开始投入计划,经历配盘接线、现场电气安装、调试、初步运行生产、项目运行生产验收,到最后的维护,总共需要3个月。项目运行时为全自动过程,现场只需要三个操作工:贴和鼓侧(主机侧)、带束鼓侧(辅机侧)、成型和修胎侧。主机侧负责贴合胎侧、内衬层、包布、胎体、钢丝圈、垫胶工序,做好胎胚,然后通过AB鼓伸缩旋转进入成型工位;辅机侧负责贴合1、2、3、4层带束层和胎冠,和主机侧的胎胚一起进行中鼓充气成型,然后进行后压滚压,最后机械手夹持卸胎、工人修胎即可完成全部工序。

设备采用三菱22个伺服(J3-B),与西门子、AB系统相比,在相同领域,伺服数量多出来,这是他们所做不到的,最主要是在自动化的水平上,设备运行以来非常的稳定,比其他系统每个班次能多出10个轮胎,一天就多出30个,这是相当可观的,也是无法替代的。